1. 高温合金生产工艺复杂,技术壁垒较高

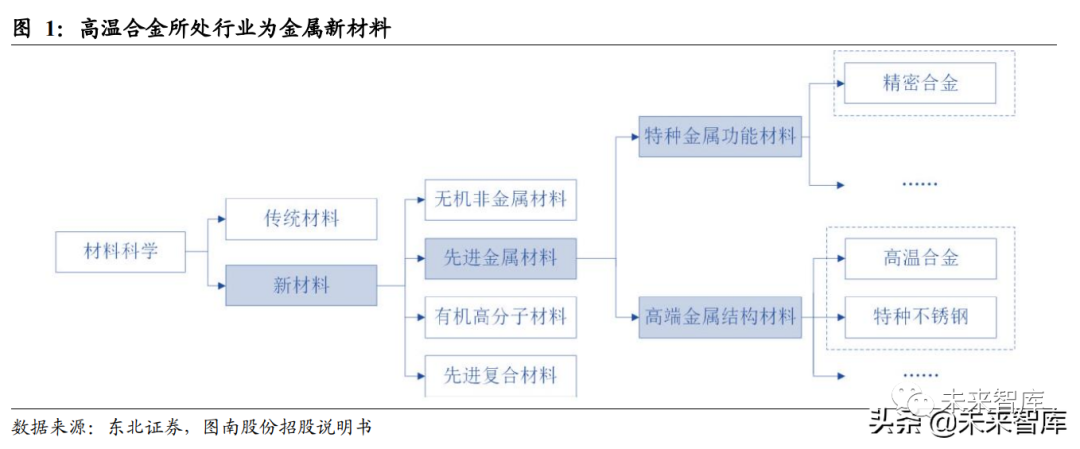

高温合金是指以铁、镍、钴等金属为基础材料,能在600℃以上的高温及一定应力作用下长期工作的高端金属结构材料。从所属细分行业来看,高温合金材料属于新材料领域中的高端金属结构材料。高温合金综合性能优越,具有优秀的高温强度及塑性,良好的抗氧化及抗热腐蚀性能,优异的抗蠕变性能、抗断裂性能和良好的组织稳定性。随着工艺及材料的不断进步,高温合金产品不断迭代,承温能力不断提高,综合性能不断增强,已经从传统的铸造高温合金、变形高温合金,发展出粉末高温合金、钛铝系金属间化合物、氧化物弥散强化高温合金、耐蚀高温合金、粉末冶金及纳米材料等一系列新型高温合金材料。

高温合金可按照多种分类方法划分类别,其中镍基及变形高温合金为主要应用品类。 高温合金按合金基体元素可分为铁基、镍基和钴基高温合金,其中镍基高温合金应用范围最广,占比达80%;按制备工艺可分为变形高温合金(牌号GH)、铸造高温合金(等轴晶--牌号K、定向柱晶--牌号DZ和单晶--牌号DD)、新型高温合金(粉末高温合金(牌号FGH)和金属间化合物高温合金(牌号JK))三大类;按强化方式可分为固溶强化、时效强化、氧化物弥散强化和晶界强化。高温合金因具有较高的高温强度,良好的抗氧化、抗腐蚀、抗疲劳等性能,已成为航空航天、电力、冶金、石油化工、核工业、玻璃制造等多个重要工业领域发展的关键特种材料。

高温合金生产制备工艺较为复杂,熔炼、铸造、热处理为主要流程工艺。生产流程及工艺的稳定对高温合金材料的力学性能产生直接影响。快速发展的经济和科学技术为各种新型高温合金材料的研发和推广提供了较大的发展空间,在对合金性能要求越来越高的情况下,必须要对各种工艺进行不断的完善和优化,保证各种工艺与高温合金材料的变化相适应。工艺的不断完善引入可实现性能的不断提升,发展新型的高温合金,进而推动相关产品与行业的发展。

熔炼工序:严格控制化学成分是保证高温合金具备优异性能的基础,熔炼工序能有效消除大于临界尺寸的夹杂物,降低氧、氮、及硫的含量,从源头上提高高温合金的纯净度,因此熔炼工序在高温合金的制备工艺中处于首要位置。目前国际上高温合金的熔炼方法主要有真空感应炉(VIM)、真空自耗炉(VAR)、电渣重熔炉(ESR)。近年以粉末高温合金为代表的新型高温合金应用领域愈加广泛,粉末高温合金的熔炼工艺成为前沿研究的技术,国际上俄罗斯粉末高温合金采用VIM或VIM+VAR双联熔炼工艺,美国粉末高温合金采用VIM+ESR+VAR三联工艺,而国内粉末高温合金基本采用VIM单炼工艺,导致我国粉末高温合金材料纯净度低于国外先进水平。

铸造:高温合金精密铸造技术以熔模铸造工艺为主,发展形成了等轴晶类型、定向柱晶与单晶类型的精密铸造形式。目前高温合金铸件已经开始向着复杂化、大型化、高精确度化的方向发展,对铸造工艺、流程形成一定的挑战,也促使熔模精密铸造技术不断进步,从真空冶炼技术发展到无余量铸造技术、定向凝固技术、单晶技术等方面。铸造技术的提升与高温合金原材料生产制造之间也存在直接的联系,需要结合高温合金材料特性、铸件使用情况等,完善相应的工艺技术模式与机制,控制材料的性能,保证生产工艺稳定性。目前在生产的过程中,高温合金的成分参数与凝固参数控制存在难点,很容易在定向凝固生产或是单晶生产期间出现雀斑、热裂和疏松等缺陷,严重影响产品的高温性能。美国在研究的过程中使用高梯度定向凝固技术进行航空发动机叶片的生产,有效降低了雀斑缺陷问题的发生率,严格控制各个零件尺寸条件下的温度梯度参数,形成一定的生产优化、改良的作用。

热处理:随着新高温合金材料的应用以及使用过程中对合金性能提出的高要求,热处理工艺是必不可少的过程。高温合金热处理工艺是指高温合金材料在固态下,通过加热、保温和冷却的方式,以获得预期组织和性能的一种金属热加工工艺。近年来对于高温合金研究比较深入、系统的是固溶热处理和时效热处理。固溶热处理是指在高于高温合金组织内析出相的全溶温度,使合金中各种分布不均匀的析出相充分溶解至基体相中,从而实现强化固溶体并提高韧性及抗蚀性能,消除残余应力的作用,以便继续加工成型,并为后续时效处理析出均匀分布的强化相做准备。时效热处理是指在强化相析出的温度区间内加热并保温一定时间,使高温合金的强化相均匀地沉淀析出,碳化物等均匀分布,从而实现硬化合金和提高其强度的作用。近年来高温合金热处理工艺不断发展,其发展趋势如下:

2.高温合金发展历史

国际上高温合金的研制始于上世纪二三十年代,主要在英美俄等国家展开。目前,世界范围内仅有不超过50家企业具备生产高性能高温合金的能力,主要集中在美英法德等欧美国家,整个行业头部效应明显。国际知名的高端高温合金生产国家和企业主要有美国的通用电气公司、普拉特-惠特尼公司、佳能-穆斯克贡公司、汉因斯·司泰特公司、国际因科合金公司等,以及英国的国际镍公司、日本的JFE钢铁株式会社、新日铁住金株式会社、神户制钢等。这些企业经过多年的技术积累,均已建立了完善的企业级的高温合金工艺、性能体系、过程控制及选材标准,生产的高温合金具有成本低、质量高且稳定性好等优势。

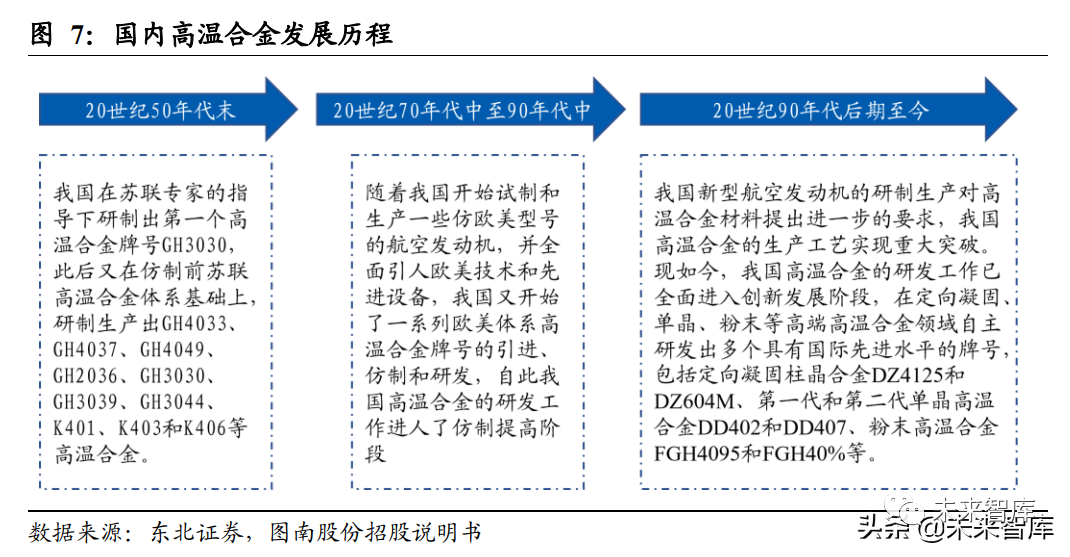

国内高温合金起步较晚,初期以仿制为主,目前已建立较为完备的产品体系。由于高温合金主要运用于航空航天、核电等战略核心领域,因此作为高精尖产品,国外厂商管控严格,很少出口销售。国内高温合金行业从20世纪50年代末仿制前苏联高温合金体系开始,经过60余年的发展,经历了由仿制到仿创结合再到独创的发展历程,形成了我国独特、系统、完整的高温合金体系,是国际上公认的四大较完整的高温合金体系之一。为保障我国航空航天用发动机、战略导弹等武器装备的顺利研制,为国防建设和国民经济的发展做出了特殊贡献。

我国高温合金在研制与性能方面,与发达国家仍有差距,国家陆续出台鼓励政策,支持高温合金产业发展。与国外发达国家的差距主要表现在两个层面,首先是总体规划层面,具体表现在基础研究、技术流程研究、需求引导等方面。其次是生产流程控制及产品技术层面,具体表现为技术水平落后国外导致的产品质量问题。在此背景下,国家高度重视高温合金行业发展,陆续出台一系列支持政策,鼓励相关企业做大做强。尤其是随着“两机”专项的持续推进,所涉及的高温合金材料领域受到鼓励政策及专项资金的持续投入。

3.高温合金下游应用前景广泛,需求高速增长

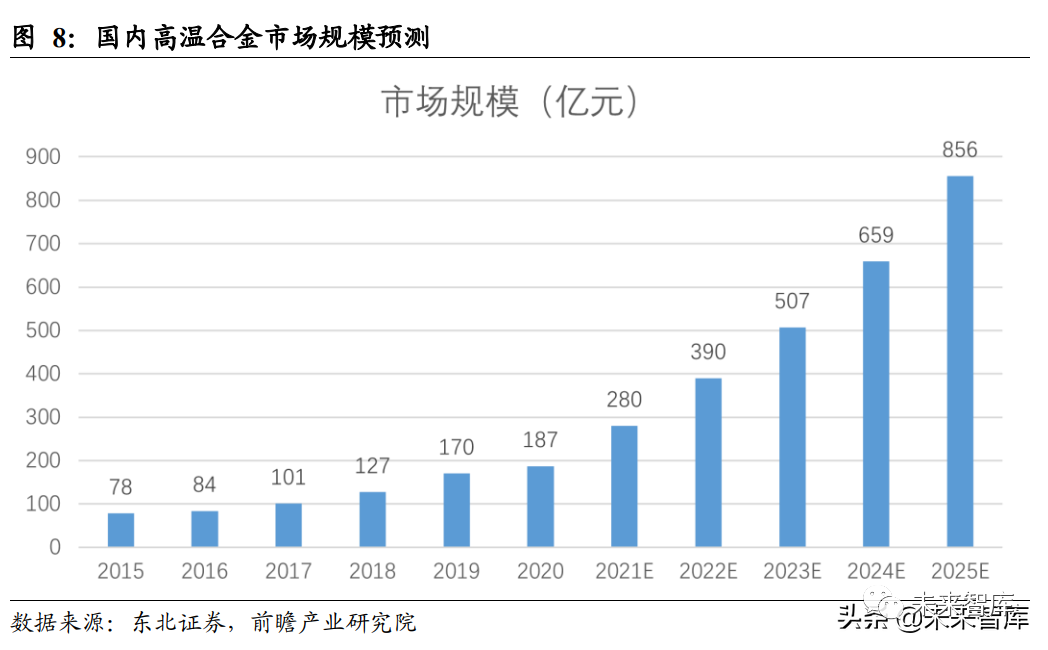

高温合金全球市场持续成长,中国成为主要增量市场。据最新发布的全球航空航天材料工业市场分析报告,2020年全球高温合金市场规模达573亿元,预计到2025年,全球航空航天材料的市场规模将达到265亿美元。而根据数据显示,2019年我国高温合金市场规模达169.8亿元,2020年我国高温合金市场规模达187亿元,同比增长10.18%,预计2025年我国高温合金市场规模将达到856亿元。我国已经成为全球高温合金市场增长最快的地区。

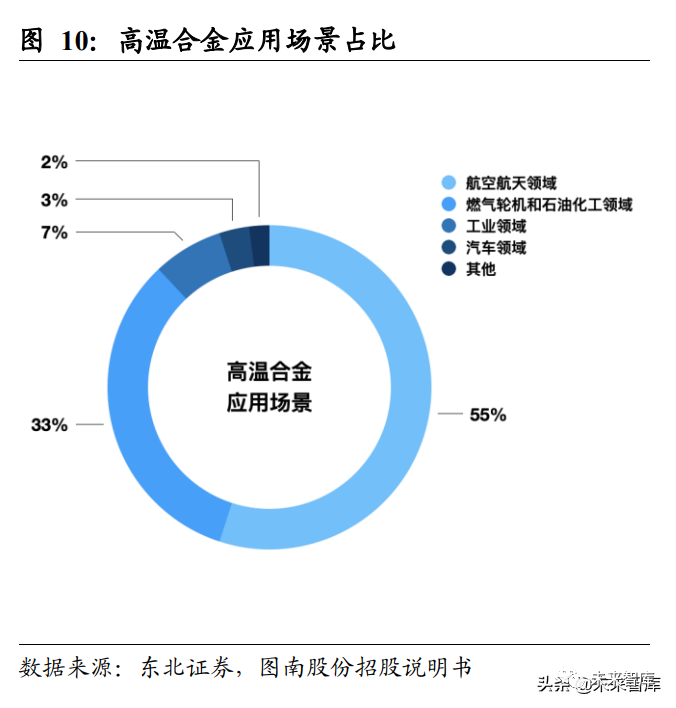

高温合金第一大应用场景是航空航天领域,需求份额占比为55%。高温合金材料是航天航空发动机的重要制造原材料,主要应用于发动机的燃烧室、导向器、涡轮叶片、涡轮盘、尾喷口及机匣等部件。其次,高温合金具备耐高温、耐腐蚀等优良性能,也被广泛应用于燃气轮机、石油化工、工业和汽车领域等场景。我国高温合金市场中,变形高温合金和镍基高温合金占比最大,根据制造工艺,变形高温合金约占整个高温合金市场70%左右,其次是铸造高温合金(20%)和粉末高温合金(10%);根据合金基体元素,镍基高温合金占比达80%左右,镍-铁高温合金和钴基高温合金占比分别约为14%和6%。

高温合金材料的诞生与使用主要源于航空发动机材料的不断探索。航空发动机作为现代工业行业的明珠,代表着世界制造行业的最高水平,而高温合金则是航空发动机最重要的制造原材料。在现代先进的航空发动机中,高温合金材料使用量占发动机总量的40%-60%。在航空发动机上,高温合金主要用于燃烧室、导向叶片、涡轮叶片和涡轮盘四大热段零部件;此外,还用于机匣、环件、加力燃烧室和尾喷口等部件。

军用航空燃气涡轮发动机通常可以用其推重比(推重比=发动机推力/发动机自重)来综合评定发动机的性能,而涡轮前燃气涡温度对发动机推重比有最直接、最显著的影响,也成为发动机代际最突出的判别依据之一。

我国军用航空发动机内生需求规模巨大,将带动高温合金需求快速增长。空军建设和发展对保护国家安全具有举足轻重的战略意义,同时也强有力地刺激了我国高端军事装备尤其是高性能军用飞机的需求。但是长期以来,我国空军先进战机的涡轮风扇发动机和海军大型舰艇燃气轮机大量依赖进口,其中生产原材料高温合金是制约国内军用航空发动机发展的重要因素。在下游军机需求带动下,军用航空发动机需求将持续高增长,对上游高温合金材料的需求也将实现高速增长。

微信扫码 关注我们

微信扫码 关注我们

24小时咨询热线029-85839199

移动电话18629525689

管理员

该内容暂无评论