在增材制造(L-PBF)过程中,熔池的状态与零件的最终成形质量密切相关。然而长期以来,行业始终面临“能检测、难调控”的困境——零件传统质量检测大多依赖打印完成后的无损检测,属于典型的“事后把关”。这种方法不仅难以精准识别过程缺陷、追溯缺陷根源,更无法实现打印过程中的实时监测与即时干预,始终是行业质量管控的痛点。

闭环功能落地|从“发现问题”到“解决问题”的关键跨越

西空智造全新升级的新一代激光熔池强度监控系统,突破性实现了全流程闭环控制——其核心价值已不再局限于缺陷的在线检测,而是转向主动介入与即时调控,能根据缺陷数据在线优化工艺参数的闭环控制平台。

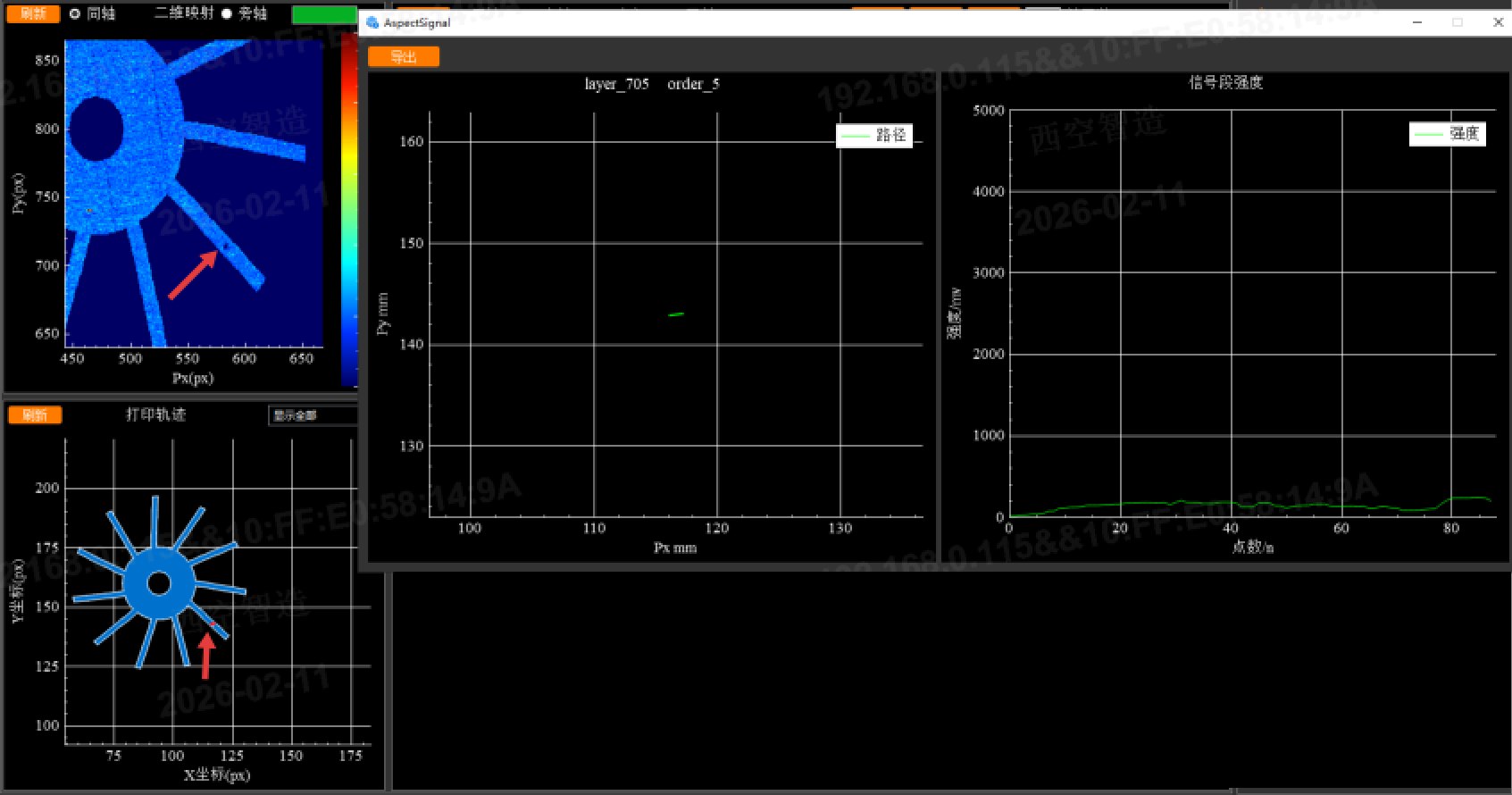

系统实现“实时监测→异常诊断→调控修复”的全流程闭环:可实时监测并标记显示打印异常位置,随即通过闭环反馈完成异常位置的调控修复,实现局部工艺自优化,大幅提升打印一致性。

通过高精度传感器与智能算法,系统可实时监测熔池状态,精准识别缺陷,实现对质量问题的源头管控与精准定位。

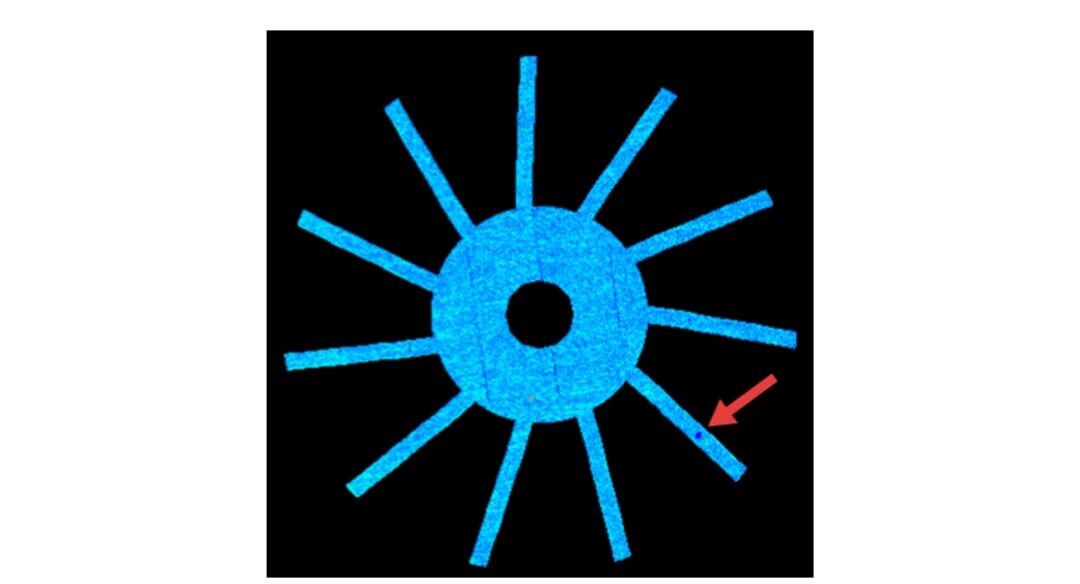

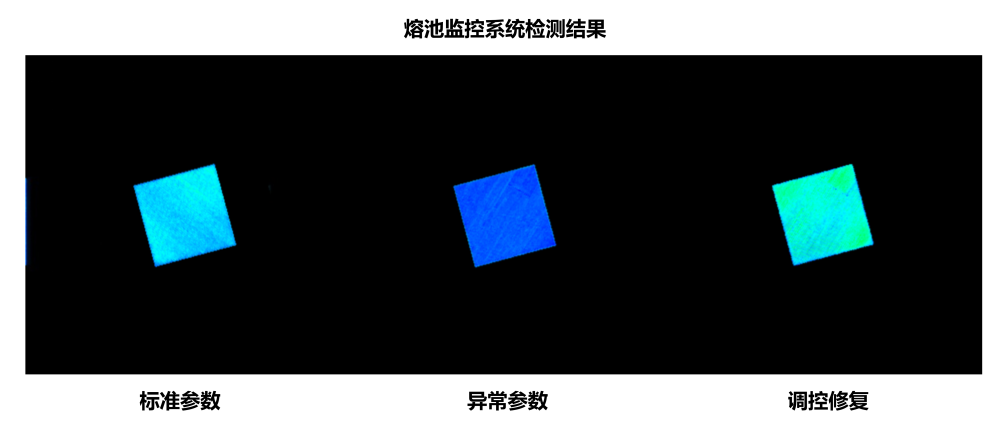

熔池强度二维映射图

02 协同参数调整

在制造过程中,支持用户自定义闭环决策逻辑,根据缺陷在线调整工艺响应策略,达成精准且自主的干预闭环。

03 质量可追溯

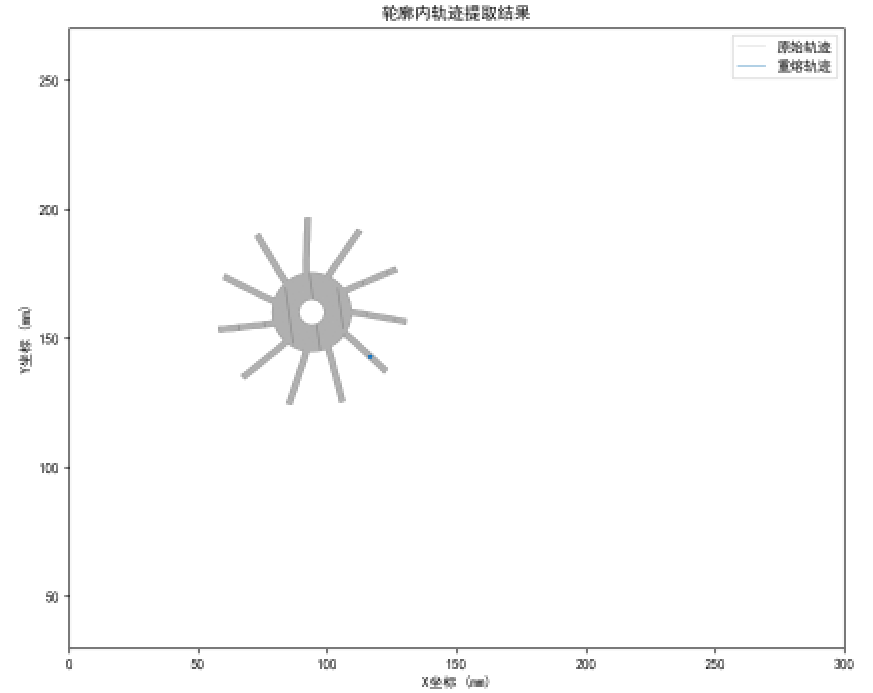

每一次调控动作均被记录,形成完整的工艺数据链,为质量追溯与持续优化提供依据。通过算法构建特征-熔化道-信号的匹配机制,可实现异常熔化道空间位置的精确定位,并提取关键熔化道核心特征参数。

异常检测精准高效,为闭环调控奠定坚实基础

实现闭环调控的关键基础在于精准识别成形异常。我们系统对比了标准参数试块、异常参数试块、调控修复试块的熔池强度在线检测与工业CT检测结果,结果显示:熔池强度二维映射图能准确反映零件成形质量,软件检测结果与CT检测结论高度一致,为后续闭环调控策略提供了可靠的数据依据。

多维度实验验证:闭环调控效果精准可靠

精准检测是高效修复的前提,可靠修复是品质保障的核心。为全面验证闭环调控功能的准确性与可靠性,我们开展了CT检测、金相分析与拉伸性能测试三项核心实验,从无损精准定量、微观组织观测到力学性能评估,以数据为依据,全方位验证调控修复效果与标准件的一致性,确保修复质量符合要求。

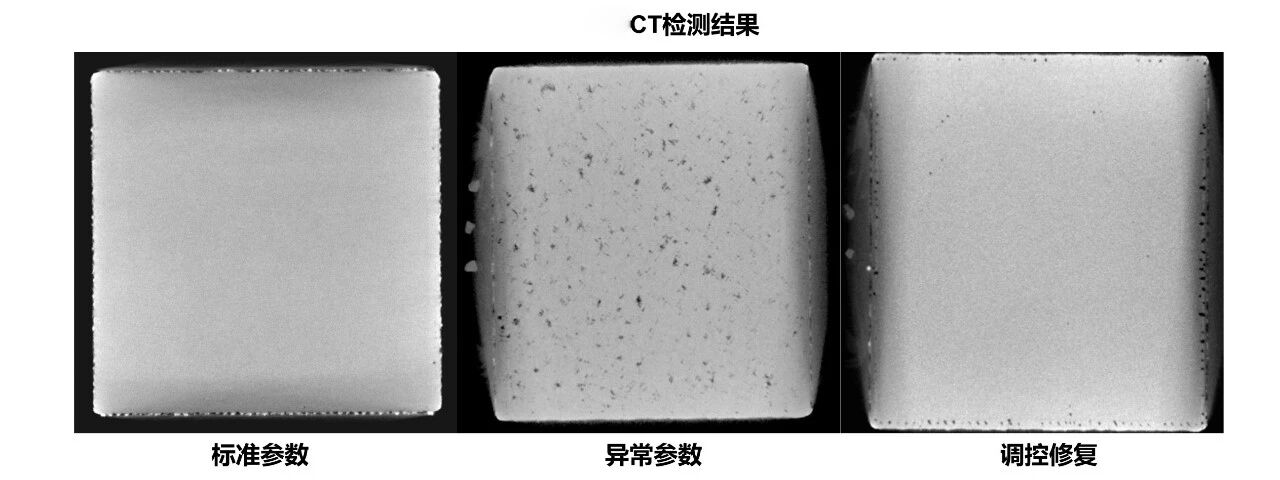

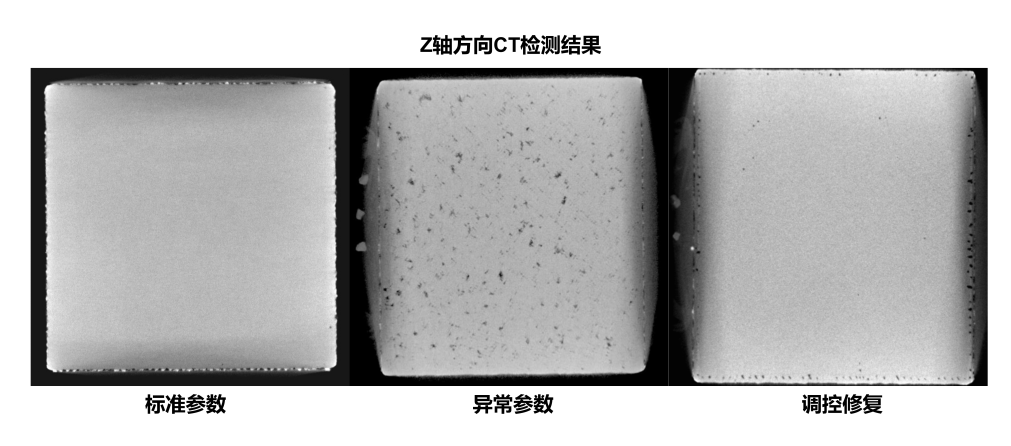

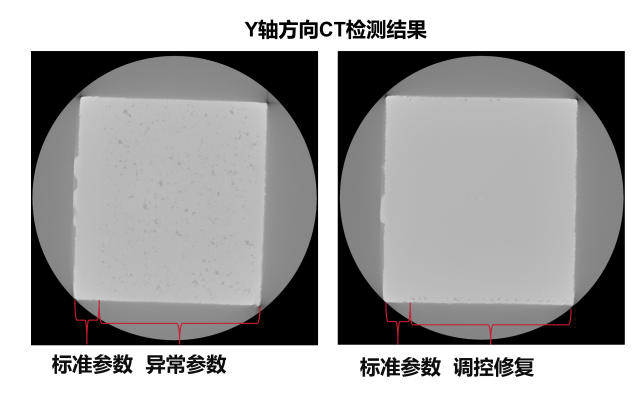

1、CT无损精准定量检测:缺陷定位与消除精准可控

通过工业CT对试块的内部质量、成形精度进行验证。结果显示:软件实时检测中识别出的异常缺陷,在执行调控修复操作后,图像中无明显灰度差异,原有孔隙缺陷被消除。调控修复后试块的成形精度、内部质量均符合标准及设计要求,从无损精准定量层面,充分证明了闭环调控修复的精准性与有效性。

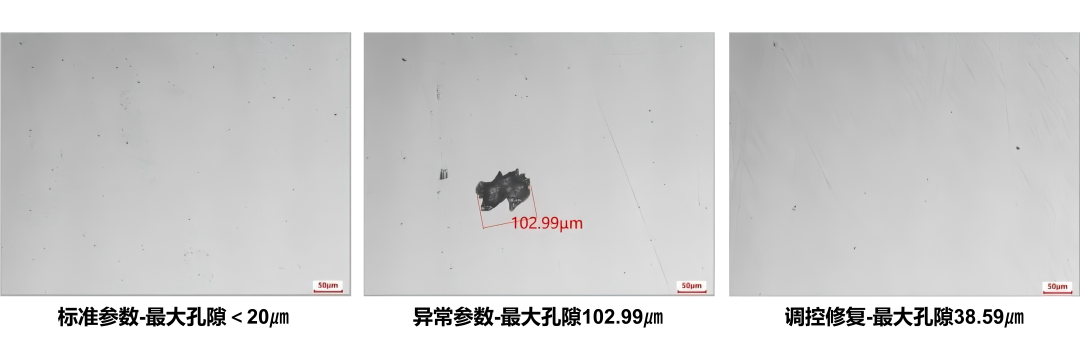

2、金相组织分析:微观组织与标准件匹配

将执行调控修复后的试块与标准参数试块进行金相切片检测,结果显示,标准参数和调控修复试样金相组织较为致密,未观察到较大孔隙的缺陷,最大孔隙≤40µm,整体成形质量较佳。(注:以下图像均为放大200倍的效果)

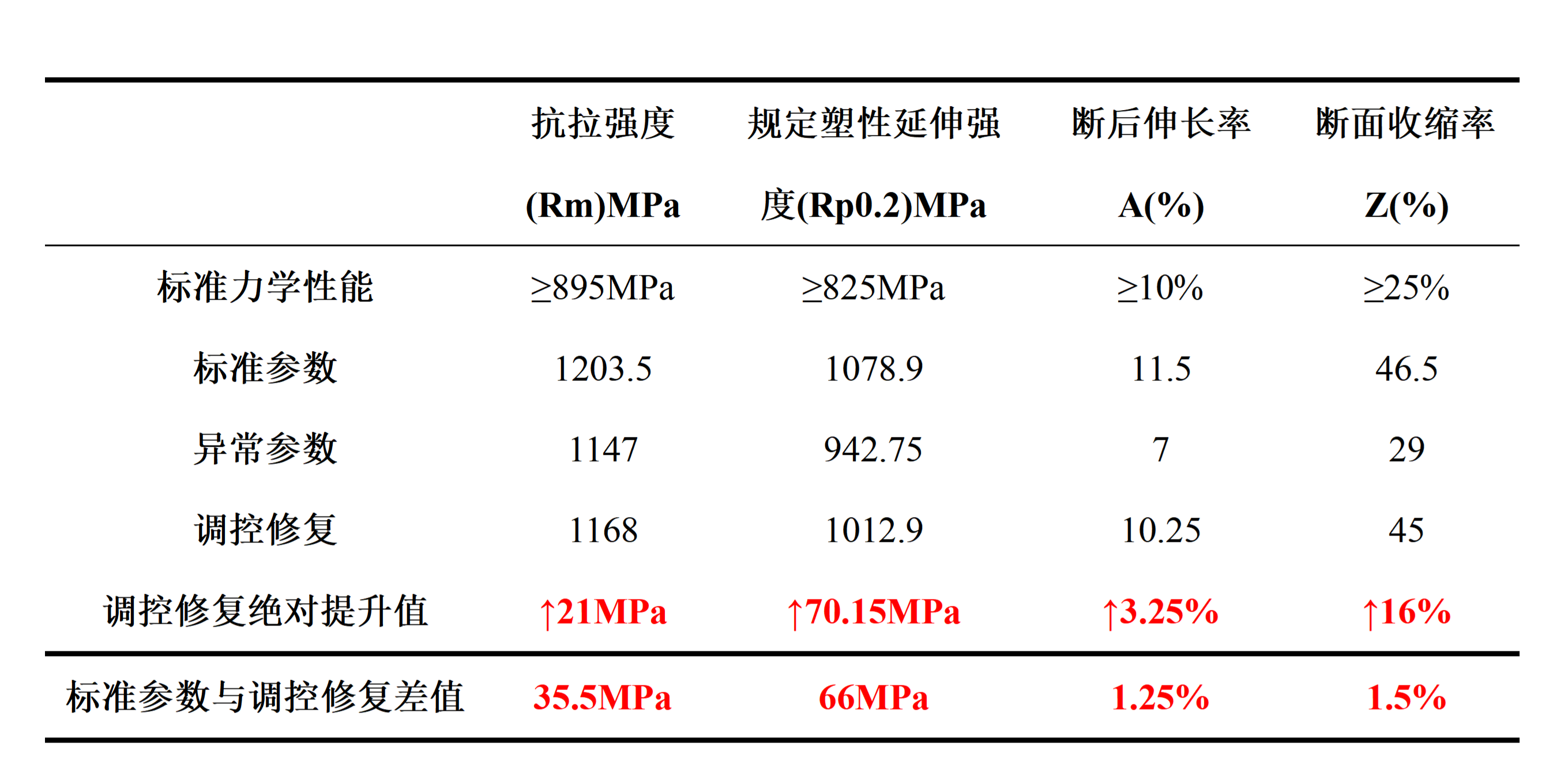

3、拉伸棒性能验证:力学性能达标

基于GB/T 228.1-2021《金属材料 拉伸试验 第1部分:室温试验方法》,我们将标准参数、异常参数以及经过调控修复的拉伸棒进行了室温拉伸试验。结果显示:调控修复与标准参数的拉伸棒符合标准力学性能要求;同时,调控修复后的拉伸棒在各项力学性能上相比异常参数有显著提升。

双重核心优势 定义熔池监控新高度

此次闭环调控功能的落地,不仅是技术上的突破,更彰显了我们产品的核心竞争力:

I 检测更精准:基于信号处理算法,软件能精准识别熔池异常,为闭环调控提供可靠依据。

II 修复更可靠:调控修复后的零件在结构、组织及力学性能上均与标准件保持高度匹配,真正实现“监测-分析-调控”的全闭环。

未来,我们始终以行业实际应用需求为导向,为客户创造切实价值——借助闭环逻辑赋能生产流程,助力企业降本增效,稳步实现高质量发展目标。持续深耕核心技术,不断迭代产品功能,拓展应用场景,为增材制造行业提供更全面、更高效的质量解决方案。

联系方式:罗先生:18091876614(微信同号)

联系方式:贺先生(微信)

微信扫码 关注我们

微信扫码 关注我们

24小时咨询热线029-85839199

移动电话18629525689

管理员

该内容暂无评论